Why does the workpiece have scratches after grinding?

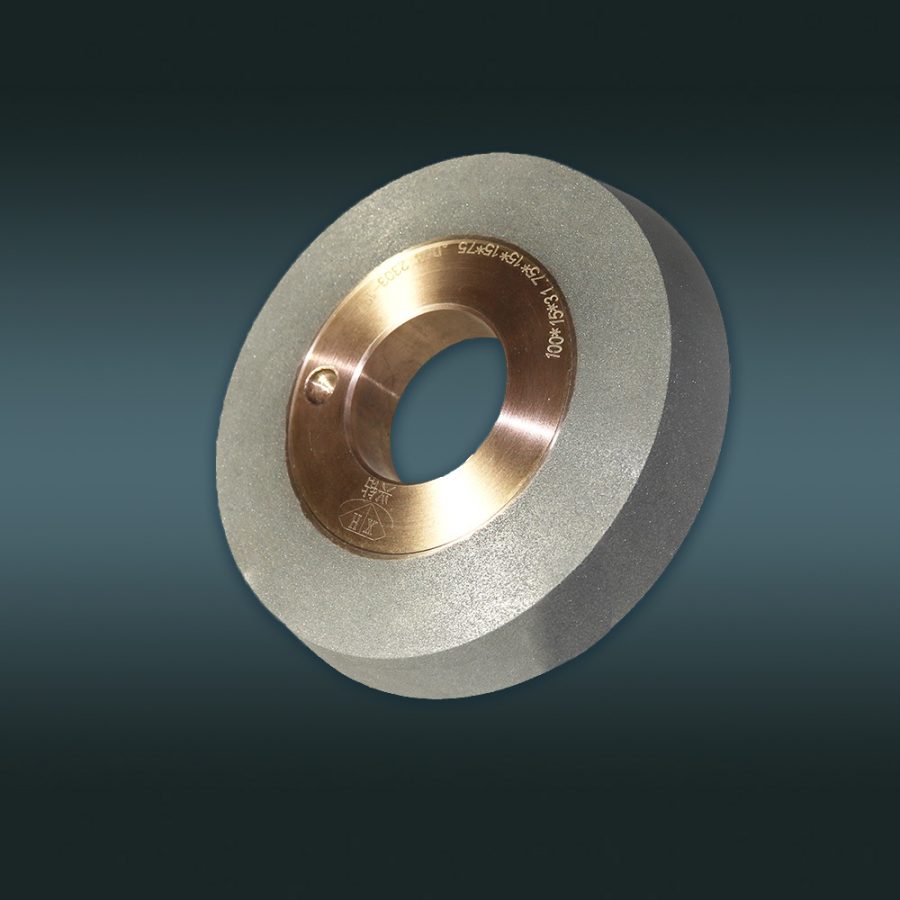

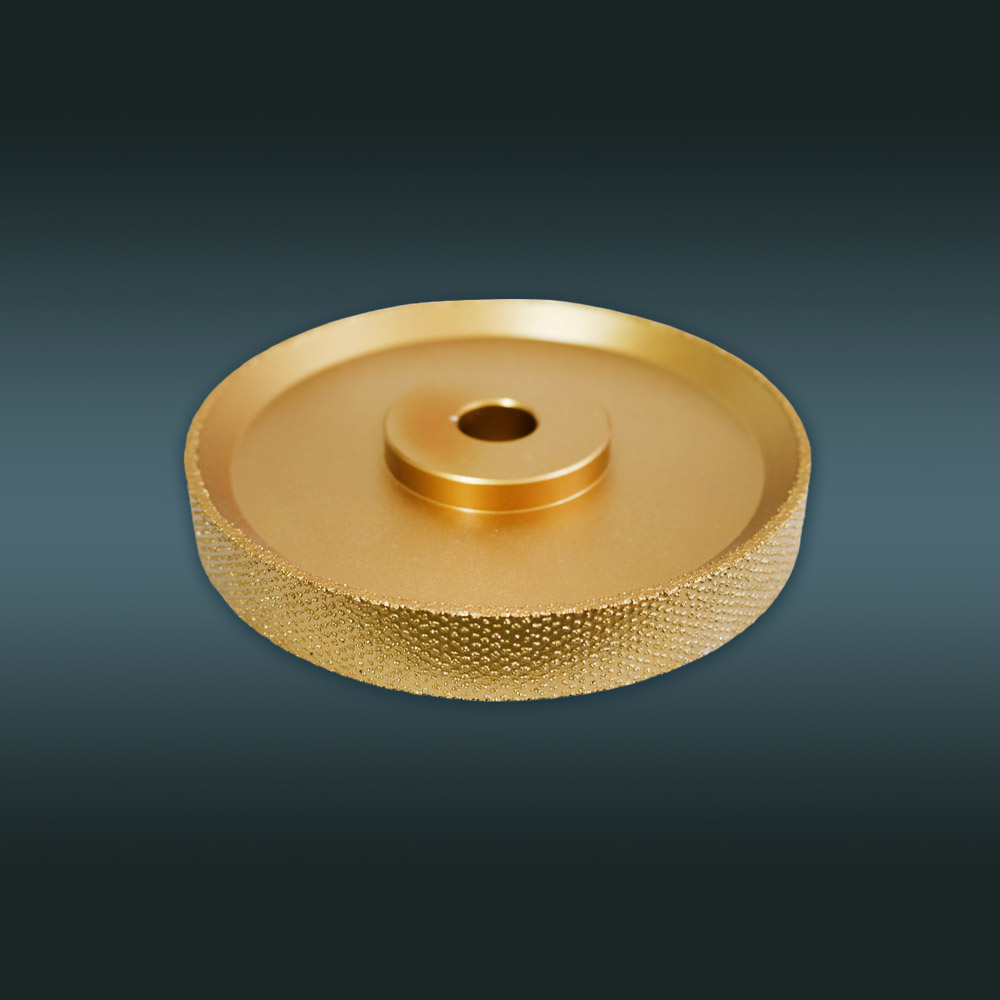

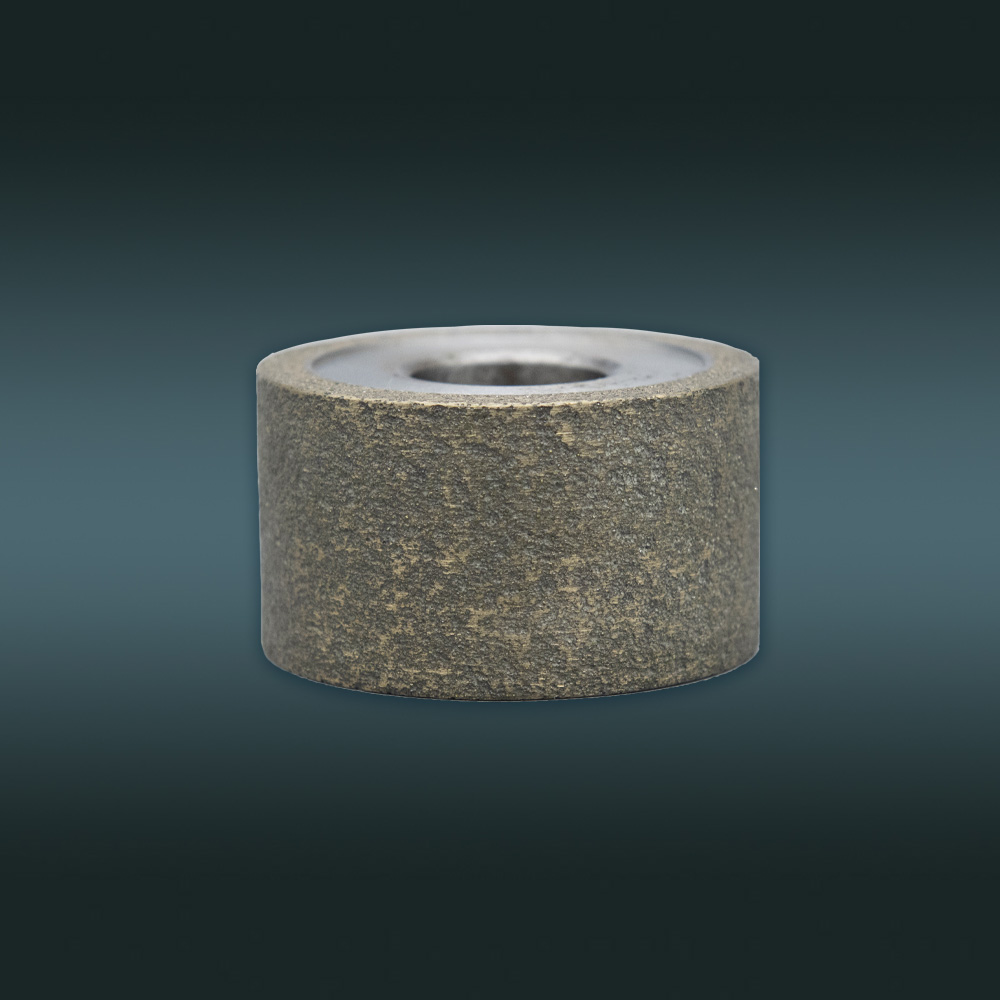

1) Improper selection or use of the grinding wheel, mismatch of abrasive type: The grinding wheel's abrasive type is one of the key factors affecting its processing performance and surface quality. If the selected abrasive type does not match the workpiece material or is not suitable for specific processing conditions, scratches may occur.

2) Grinding wheel hardness problem: When grinding with a grinding wheel with low hardness, the abrasive grains are easy to fall off, leaving scratches on the surface of the workpiece. The uneven hardness of the grinding wheel can also cause abrasive grains to fall off, increasing the risk of scratches.

3) Improper selection of particle size: The selection of particle size directly affects the cutting force and working state of the grinding wheel during the grinding process. When the particle size is too large, the abrasive grains may generate excessive cutting force, resulting in deeper scratches on the surface of the workpiece. When the particle size is too small, although it can improve the surface finish, it may increase the risk of grinding wheel clogging, affect the grinding effect, and indirectly increase the possibility of workpiece scratches.

4) Spindle problem: If the spindle is worn, it will also cause the grinding wheel to vibrate or jump during the grinding process, thereby increasing the risk of scratches.

5) Improper setting of grinding parameters: If the parameters such as cutting speed, feed rate, and grinding depth in the grinding process are not set properly, the friction between the grinding wheel and the workpiece may increase, resulting in scratches.

6) Coolant problem: The main reason for scratches caused by insufficient coolant is that during the grinding process, the coolant fails to fully remove the heat generated, increasing the temperature of the workpiece and the grinding wheel. The hardness of the workpiece material decreases and becomes more susceptible to scratches. When the coolant is not clean, impurities, abrasive particles or coolant may be brought between the workpiece and the grinding wheel, forming scratches or scratches on the surface of the workpiece.